وبلاگ

مروری بر مواد پلیمری برای کاربردهای خودرو

چکیده

اجزاء و سازه های مکانیکی برای انجام وظایف خاصی طراحی و ساخته می شوند و تحت تنش های زیاد، دمای بالا و محیط خورنده قرار می گیرند. این شرایط می تواند در نهایت منجر به خرابی شود. در چند دهه گذشته، مواد پلاستیکی با کارایی بالا در خودروها رونق گرفته اند و کاربرد آنها در حال افزایش است. پلیمرها به دلیل وزن سبک و خواص نسبتاً بهتر، کاربردهای بیشتری پیدا کرده اند. متوسط کاربرد پلاستیک جهانی 120 کیلوگرم در خودرو و متوسط کابرد پلاستیک در هند 60 کیلوگرم در خودرو است. طیف گسترده ای از پلاستیک در وسایل نقلیه استفاده می شود. کارکردهای اساسی چنین استفاده گسترده ای از مواد پلاستیکی با کارایی بالا در وسایل نقلیه، ظاهر خودروها، عملکرد، صرفه جویی و مصرف سوخت کم را تعیین می کند. استفاده از مواد پلیمری باعث آزادی بیشتر در طراحی می شود و تقریباً 82 درصد از وزن متوسط یک وسیله نقلیه بازیافت می شود. تمرکز مطالعه حاضر بررسی جامع مواد پلاستیکی با کارایی بالا و کاربردهای آنها در زمینه راحتی و ایمنی خودرو است.

1) مقدمه

کاربردهای پلاستیک با کارایی بالا این روزها نقش مهمی در صنعت خودرو دارد و به طور مداوم در حال افزایش است و انتظار می رود این روند ادامه یابد. جنبه اصلی در انتخاب مواد پلاستیکی با کارایی بالا در رابطه با سایر مواد مورد استفاده در خودروها، طراحی خودروها، کارایی و ساخت اقتصادیتر آنها و همچنین کاهش مصرف سوخت است. تخمین زده می شود که هر 10 درصد کاهش وزن خودرو منجر به کاهش 5 تا 7 درصدی در مصرف سوخت می شود.

نگرانیهای اقتصادی و زیستمحیطی کنونی، ایجاد خودروهای کارآمدتر در مصرف سوخت را در اولویت اصلی صنعت خودروسازی قرار میدهد. اگرچه به حداقل رساندن جرم قطعات دلیل اصلی انتخاب مواد پلاستیکی با کارایی بالا است، اما افزایش استفاده از آنها در آینده منجر به کاربردهای جدیدی در خودروها در رابطه با راحتی، ایمنی و امکان یکپارچه سازی قطعات خواهد شد. استفاده از مواد پلاستیکی با کارایی بالا باعث آزادی بیشتر در طراحی می شود و در بسیاری از موارد تنها این مواد می توانند راه حل هندسی یا اقتصادی ایمن را برای ساخت قطعات فراهم کنند. برخی دیگر از مزایای افزایش کاربرد مواد پلاستیکی در وسایل نقلیه حمل و نقل عبارتند از:

• حداقل خوردگی، امکان عمر طولانی تر خودرو را فراهم می کند

• آزادی طراحی قابل توجه، اجازه خلاقیت و نوآوری پیشرفته را می دهد

• انعطاف پذیری در یکپارچه سازی اجزا

• ایمنی، راحتی و اقتصاد

• قابلیت بازیافت

2) کاربردهای خودرو از مواد پلاستیکی با کارایی بالا

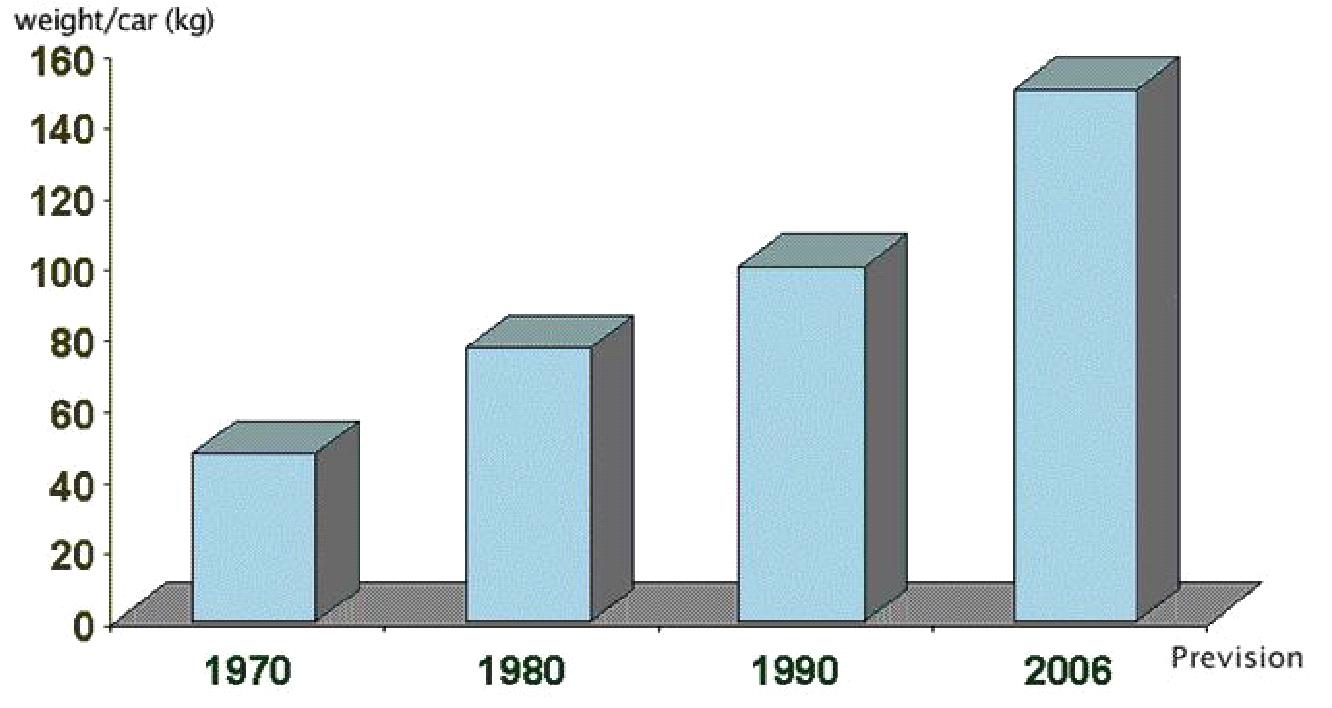

یک وسیله نقلیه متوسط از حدود 150 کیلوگرم پلاستیک و کامپوزیت های پلاستیکی در مقابل 1163 کیلوگرم آهن و فولاد استفاده می کند - در حال حاضر حدود 10 تا 15 درصد از وزن کل خودرو از پلاستیک ساخته می شود(شکل 1).

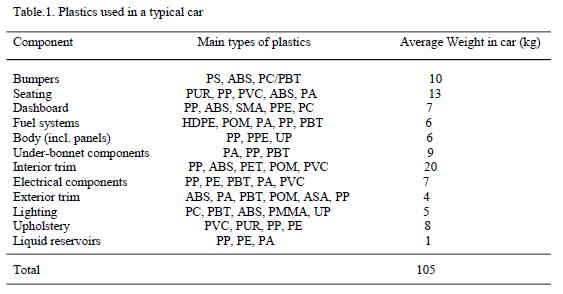

اگرچه حداکثر 13 پلیمر مختلف ممکن است در یک مدل خودرو استفاده شود (جدول 1)، تنها سه نوع پلاستیک حدود 66 درصد از کل پلاستیک های مورد استفاده در یک خودرو را تشکیل می دهند: پلی پروپیلن (32 درصد)، پلی اورتان (17 درصد) و PVC (16 درصد)

2-1 (پلی کربنات (PC)

پلی کربنات ها معمولا برای کاربرد در صنعت خودرو استفاده می شوند. آنها عمدتا در شرایط غیر تقویت شده استفاده می شوند. پلیمر پلی کربنات آمورف ترکیبی نادر از سفتی، سختی و چقرمگی را ارائه می دهد. این ویژگیهای هوازدگی، خزش، ضربه، نوری، الکتریکی، حرارتی و مقاومت در برابر اشعه ماوراء بنفش را نشان میدهد و سطح شفافیت آن تقریباً مانند اکریلیک است.

کاربردها: ضربه گیر، لنز چراغ جلو، صفحه نمایش امنیتی، پانل هواپیما، لنز عینک، لنز چراغ جلو، کلاه ایمنی و جایگزین های شیشه ضد گلوله.

2-2) اکریلونیتریل/بوتادین/استایرن (ABS)

اکریلونیتریل بوتادین استایرن یک ترموپلاستیک بادوام است. این یک کوپلیمر است که با پلیمریزاسیون استایرن و اکریلونیتریل در حضور پلی بوتادین ساخته می شود. استایرن به پلاستیک سطحی براق و غیر قابل نفوذ می دهد. بوتادین، یک ماده لاستیکی، انعطاف پذیری را حتی در دماهای پایین فراهم می کند. برای بهبود مقاومت در برابر ضربه، چقرمگی، مقاومت در برابر حرارت، آب و هوا و مقاومت در برابر برخی مواد شیمیایی، می توان تغییرات مختلفی را انجام داد.

موارد استفاده: قطعات بدنه خودرو، داشبورد، تولید روکش چرخ، پوشش و آستر.

2-3) پلی آمید. (PA، 6/6، و 6)

پلی آمید با نام نایلون 6.6 یا نایلون 6 شناخته می شود. این نایلون یک نایلون عمومی است که هم می تواند قالب گیری و هم اکسترود شود. نایلون 6/6 دارای خواص مکانیکی خوب و مقاومت در برابر سایش است. آنها اغلب زمانی استفاده می شوند که هزینه کم، استحکام مکانیکی بالا، مواد سفت و سخت و پایدار مورد نیاز باشد. آنها همچنین آب را به راحتی جذب می کنند و اجزاء در شرایط مرطوب یا مرطوب منبسط می شوند و مانع استفاده از آنها در کاربردهایی می شوند که پایداری ابعادی مورد نیاز است. کاربرد اصلی پلی آمید ساخت قطعاتی است که در زیر درب موتور قرار دارند و عمدتاً از انواع پلی آمید (PA) تقویت شده با فایبرگلاس استفاده می کنند.

کاربردها: چرخ دنده ها، بوش ها، بادامک ها، بلبرینگ ها، هرزگردها، پوشش های ضد آب و هوا.

2-4) پلی وینیل کلراید(PVC)

این ماده ای است که در صنعت خودروسازی برای ساخت محافظ برای کف پایین خودرو، برای پوشش داخلی و پوشش کابل های برق در خودرو استفاده می شود. ترکیبات قالب گیری پلی وینیل کلراید را می توان با اکسترود، قالب تزریقی، قالب گیری فشرده، تقویم و قالب گیری دمشی برای تشکیل طیف وسیعی از محصولات، سفت یا انعطاف پذیر بسته به مقدار و نوع نرم کننده های مورد استفاده، تشکیل داد. مقاومت خوبی در برابر حمله شیمیایی و حلال دارد. محتوای وینیل آن استحکام کششی خوبی به آن می دهد و برخی از گریدها انعطاف پذیر هستند. رنگی

یا مواد شفاف موجود است. پی وی سی انعطاف پذیری خوبی دارد، مقاوم در برابر شعله است، و دارای پایداری حرارتی خوب، براقیت بالا و محتوای سرب کم (تا بدون) است.

کاربردها: پانل های ابزارآلات خودرو، روکش کابل های برق، لوله ها، درها، لباس های ضد آب و مخازن مواد شیمیایی.

2-5 (پلی پروپیلن.(PP)

این پلی اولفین به آسانی با پلیمریزاسیون پروپیلن با کاتالیزورهای مناسب، عموماً آلکیل آلومینیوم و تتراکلرید تیتانیوم تشکیل می شود. خواص پلی پروپیلن با توجه به وزن مولکولی، روش تولید و کوپلیمرهای درگیر متفاوت است. به طور کلی پلی پروپیلن مزایای خاصی را در بهبود استحکام، سفتی و قابلیت دمای بالاتر نسبت به پلی اتیلن نشان داده است. پلی پروپیلن به دلیل استحکام خاص خوب خود با موفقیت در شکل دهی الیاف استفاده شده است، به همین دلیل است که بزرگترین کاربرد پلی پروپیلن است [1]. پلی پروپیلن همچنین یکی از سبک ترین پلاستیک های موجود با چگالی 0.905 گرم بر سانتی متر مربع است. از نظر شیمیایی بسیار مقاوم است و تقریباً به طور کامل در برابر آب غیر قابل نفوذ است. رنگ مشکی بهترین مقاومت در برابر اشعه ماوراء بنفش را دارد و به طور فزاینده ای در صنعت ساخت و ساز استفاده می شود [2].

کاربردها: سپر خودرو، مخازن شیمیایی، عایق کابل، جعبه باتری، بطری، قوطی بنزین، فرش های داخلی و خارجی، الیاف فرش.

2-6 (پلی اورتان. (PUR)

پلی اورتان ها خانواده بزرگی از پلیمرها با طیف وسیعی از خواص هستند و همه آنها بر اساس محصول واکنش یک ایزوسیانات آلی با ترکیبات حاوی یک گروه هیدروکسیل استفاده می شوند. پلی اورتان ها ممکن است ترموست یا گرمانرم، صلب و سخت یا انعطاف پذیر و نرم، جامد یا سلولی با واریانس خواص زیاد باشند. کاربردهای اصلی در پوشش ها، الاستومرها و فوم ها می باشد. پلی اورتان دارای مقاومت سایشی عالی اما هیسترزیس بالایی است. فوم های پلی اورتان سفت و سخت به دلیل ترکیبی از انتقال حرارت کم و مقرون به صرفه بودن به طور گسترده ای به عنوان مواد عایق مورد استفاده قرار گرفته اند. استفاده به عنوان عایق و سایر کاربردها با قابلیت دمای بالای حدود 250 درجه فارنهایت محدود شده است. پلی اورتان ها در نور مستقیم خورشید یا در تماس با اکثر حلال های آلی به خوبی زنده نمی مانند. دو نوع پلی اورتان رایج است: پایه پلی استر و پلی اتر، که این ساختارهای ستون فقرات در واقع بخش قابل توجهی از رزین به اصطلاح پلی اورتان را تشکیل می دهند. [3]

موارد استفاده: صندلی فوم انعطاف پذیر، پانل های عایق فوم، چرخ ها و لاستیک های الاستومری، بوش های تعلیق خودرو، بالشتک ها، ترکیبات گلدان الکتریکی، قطعات پلاستیکی سخت.

2-7 (پلی استایرن. (PS)

پلی استایرن یک پلیمر آمورف و شیشه ای است که عموماً سفت و نسبتاً ارزان است. پلی استایرن پر نشده ظاهر درخشانی دارد و اغلب به عنوان PS کریستال یا پلی استایرن عمومی (GPPS) شناخته می شود. گریدهای پلی استایرن ضربه ای بالا (HIPS) با افزودن لاستیک یا کوپلیمر بوتادین تولید می شوند که باعث افزایش چقرمگی و استحکام ضربه ای پلیمر می شود. پلی استایرن ها دارای خواص جریان خوبی در دماهای ایمن زیر محدوده تخریب هستند و به راحتی می توان آنها را اکسترود کرد، قالب گیری تزریقی یا فشرده سازی کرد. مقادیر قابل توجهی پلی استایرن به شکل دانه های قابل انبساط حرارتی حاوی یک عامل دمنده مناسب تولید می شود که در نهایت منجر به تولید محصولات پلی استایرن فوم شده آشنا می شود [4]. به طور طبیعی شفاف، پلی استایرن مقاومت شیمیایی و الکتریکی بسیار خوبی از خود نشان می دهد. درجه های براقیت بالا و ضربه بالا به طور گسترده در دسترس هستند. این پلاستیک آسان برای ساخت در برابر نور UV مقاومت ضعیفی دارد [5].

موارد استفاده: محفظه تجهیزات، دکمه ها، اتصالات خودرو، پایه های نمایشگر.

2-8 (پلی اتیلن .(PE)

پلی اتیلن عضوی از خانواده مهم رزین های پلی الفین است که از پلیمریزاسیون گاز اتیلن H2C=CH2 به دست می آید و تا حد زیادی بزرگترین پلیمر تجاری حجمی است. این پلاستیک پرمصرف ترین پلاستیک در جهان است. این ترموپلاستیک در طیف وسیعی از انعطافپذیریها و سایر خواص بسته به فرآیند تولید موجود است و مواد با چگالی بالا سفتترین آنها هستند. پلی اتیلن را می توان با طیف گسترده ای از ترموپلاستیک ها تشکیل داد. این مواد به ویژه در مواردی که مقاومت در برابر رطوبت و هزینه کم مورد نیاز است مفید است. پلی اتیلن با چگالی کم معمولاً دارای مقدار چگالی بین 0.91 تا 0.925 گرم بر سانتی متر مکعب است، پلی اتیلن با چگالی کم خطی در محدوده 0.918 تا 0.94 گرم بر سانتی متر مکعب است، در حالی که پلی اتیلن با چگالی بالا از 0.935 تا 0.96 g/cm³ و بالاتر از [6] .

موارد استفاده: بدنه خودرو (تقویت شده با شیشه)، عایق الکتریکی.

2-9 (پلی اکسی متیلن .(POM)

POM (Polyoxymethylene) که با نام های استال، پلی استال و پلی فرمالدئید نیز شناخته می شود، یک پلیمر مهندسی با کارایی بالا است. در قطعات دقیقی که به سختی بالا، اصطکاک کم و پایداری ابعادی عالی نیاز دارند استفاده می شود. این خواص در دماهای پایین پایدار هستند. POM همچنین در برابر مواد شیمیایی و سوخت بسیار مقاوم است.

کاربردها: تزئینات داخلی و خارجی، سیستم های سوخت، چرخ دنده های کوچک، راهنماهای پنجره، کوره بلندگو، زیپ، فندک، دریچه های آئروسل، بست ها و اجزای مبلمان.

2-10 (اکریلیک (PMMA)

) PMMAاکریلیک) یک ترمو پلاستیک شفاف است. اغلب به عنوان جایگزینی سبک یا مقاوم در برابر شکستن شیشه و مقاومت خوب در برابر اشعه ماوراء بنفش و آب و هوا، کیفیت نوری بالا و پرداخت سطحی با طیف رنگی عظیم استفاده می شود. ارزانتر از رایانه شخصی است، اما در عین حال بیشتر مستعد خراش و شکستگی است.

برنامه های کاربردی: ویندوز، نمایشگر، صفحه نمایش.

2-11 (پلی بوتیلن ترفتالات (PBT)

پلی بوتیلن ترفتالات دارای مقاومت شیمیایی و خواص الکتریکی خوب، مواد سخت و سخت با جذب آب، مقاومت بسیار خوب در برابر تنش های دینامیکی، پایداری حرارتی و ابعادی است، به دلیل تبلور سریع و خنک شدن سریع ساخت آسانی دارند.

کاربردها: محفظه و قاب چراغ مه شکن، قطعات جلویی سقف آفتابگیر، محفظه سیستم قفل، دستگیره درها، سپرها، اجزای کاربراتور و غیره.

2-12) پلی اتیلن ترفتالات (PET)

پلی اتیلن ترفتالات دارای شرایط مشابه PBT ، پایداری حرارتی خوب، خواص الکتریکی خوب، جذب آب بسیار کم و خواص سطحی عالی است. بیشتر برای ایجاد الیاف مصنوعی و بطری های پلاستیکی استفاده می شود. ممکن است آن را روی برچسب لباس ها با نام "پلی استر" تشخیص دهید.

کاربردها: بازوی برف پاک کن و محفظه دنده آنها، نگهدارنده چراغ جلو، پوشش موتور، محفظه کانکتور و غیره.

2-13 اکریلونیتریل استایرن آکریلات (ASA)

مواد ASA (اکریلونیتریل استایرن آکریلات) دارای چقرمگی و سفتی عالی، مقاومت شیمیایی خوب و پایداری حرارتی، مقاومت فوق العاده در برابر آب و هوا، پیری و زرد شدن، و براقیت بالا است. مراقب باشید این مواد نسوزند که باعث ایجاد دود سمی خواهد شد.

کاربردها: مسکن، پروفیل، قطعات داخلی و برنامه های کاربردی در فضای باز.

در طراحی خودرو، پلاستیک ها به نوآوری های متعددی در ایمنی، عملکرد و بهره وری سوخت کمک کرده اند. با این حال نیاز به تحقیق و بهبود بی پایان دارد. کارشناسان برجسته می گویند که ساده ترین و کم هزینه ترین راه برای کاهش مصرف انرژی و آلاینده های یک وسیله نقلیه، کاهش وزن خودرو است. تخمین زده می شود که هر 10 درصد کاهش وزن خودرو بین 5 تا 7 درصد در مصرف سوخت صرفه جویی می کند. بنابراین به ازای هر کیلوگرم کاهش وزن خودرو، پتانسیل کاهش انتشار دی اکسید کربن تا 20 کیلوگرم وجود دارد. گنجاندن مواد سبک وزن در خودروها یک ضرورت و نیاز مشترک ماست [7].

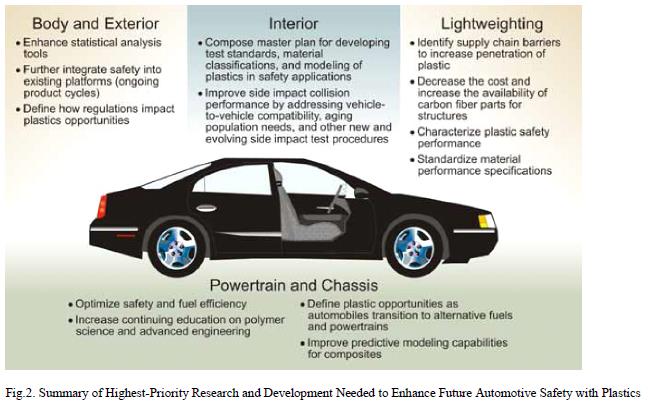

3) فعالیت ها و ویژگی های فناوری در چهار حوزه کلیدی

صنعت پلاستیک در حمایت از صنعت خودرو نقش بسیار مهمی دارد. مهندسان خودرو برای بهینه سازی سایر سیستم ها و مقابله با چالش های مهم مرتبط با افزایش ایمنی خودرو از نزدیک با یکدیگر همکاری می کنند. تولیدکنندگان خودرو و پلاستیک به همراه تامین کنندگان خود، یک طرح تحقیقاتی اولیه و مجموعه ای از اولویت ها را مشخص کرده اند. گزارش یکپارچه سازی فناوری، اولویت های تحقیق و توسعه را در چهار حوزه خودرو ارائه می دهد که با هم طیف وسیعی از کاربردهای پلاستیک در وسایل نقلیه را به تصویر می کشند (شکل 2). این چهار حوزه عبارتند از فضای داخلی، بدنه و بیرونی، نیرو محرکه برقی و اجزای شاسی و وزن سبک:

داخلی – اولویتها برای بهبود ایمنی در محفظه مسافر شامل مقرون به صرفه کردن پیشرفتهای ایمنی از طریق طراحی خلاقانه و قابلیتهای ساخت کارآمدتر، طراحی برای افزایش سازگاری خودرو، سازگاری با جمعیت راننده مسن، از جمله ویژگیهای ایمنی بیشتر در کاهش فضای بسته و افزایش کمربند ایمنی است.

بدنه و بیرونی – از سپرها تا پانلهای بدنه، شیشههای ایمنی چند لایه گرفته تا کمکهای پارک عقب، فعالیتهای تحقیقاتی باید شامل فناوریهای مدیریت انرژی باشد که در برابر نفوذ به خودرو مقاومت میکند، مانع له شدن سقف میشود و وزن بدنه و بیرونی را بدون به خطر انداختن عملکرد ایمنی کاهش میدهد.

نیروی محرکه و شاسی - تحقیقات در این زمینه بر اجزایی متمرکز است که نیرو را تولید و تحویل می دهند و شامل قاب و بخش های کاری آن می شود. اولویتهای تحقیق و توسعه شامل پیگیری پیشرفتهای قابلتوجه در قابلیتهای مهندسی و تحقیقاتی برای طراحی با پلاستیک، کشف راههای جدید برای بهینهسازی ایمنی و بهرهوری سوخت، گسترش قابلیتهای مدلسازی پیشبینیکننده برای مواد کامپوزیت، و توسعه اجزای ایمنی جدید است که برای وسایل نقلیه جایگزین و نیرو در آینده مورد نیاز خواهد بود.

وزن سبک – انتقال به مواد سبک وزن از مواد معمولی نیازمند فعالیت های تحقیقاتی است که ارزش کلی پلاستیک را در خودروها افزایش می دهد. توسعه اجزای جدید و با کارایی بالا که مرکز ثقل خودرو را کاهش می دهد. بهبود سیستم های اجتناب از تصادف و عملکرد؛ و ایمنی عابر پیاده را افزایش دهد

4- روش های ساخت قطعات خودرو ساخته شده از مواد پلیمری

مهندسان خودرو با هم کار می کنند تا سیستم های دیگر را بهینه کنند، قطعات تزریقی و دمشی را یکپارچه می کنند که محصول بهتری را بدون کار مونتاژ گران ارائه می دهد. پلاستیک ها نیز در طراحی ساختاری خودروها راه پیدا می کنند (پیچیده ترین مشکل طراحی سیستم سوخت مخزن است که با استفاده از پلاستیک حل شده است.)

4-1) قالب گیری تزریقی

قالب گیری تزریقی مهم ترین روش چرخه ای پردازش پلیمرها و پرکاربردترین روش در ساخت قطعات خودرو است.

قالب گیری تزریقی پلیمرها فرآیند شکل دهی با تزریق ماده پلیمری با ویسکوزیته مورد نیاز از واحدهای پیش آماده سازی به داخل حفره قالب تنظیم شده با درجه حرارت مناسب است. با چند واکنش و/یا اتصال متقابل یا خنک کردن محصول، قسمت قالب برای قالب گیری مناسب می شود [8[

روش قالبگیری تزریقی میتواند خودکار باشد و برای ساخت قطعات قالبگیری شده با ثبات ابعادی و پیچیدگی بالا و همچنین در اندازههای مختلف مناسب است. قالبگیری تزریقی را میتوان برای مایعات با ویسکوزیته پایین (مانند فومهای پلی اورتان انتگرال) یا مذابهای پلیمری (مانند مذابهای ترموپلاستیک) اعمال کرد.

قبلا اصل اصلی تزریق پیستونی بود و امروزه قالب گیری تزریقی مارپیچی است. این ماده از طریق یک قیف وارد یک سیلندر ذوب گرم شده می شود و در آنجا توسط مارپیچ گیر می کند. مواد ذوب می شوند و در بالای مارپیچ جمع می شوند. هنگامی که مواد مذاب به اندازه کافی جمع آوری شد، کل مارپیچ به سمت جلو حرکت می کند و مذاب را از طریق یک نازل به سیستم تغذیه قالب تزریق می کند. در ابتدای سرد شدن مواد منقبض می شوند و مذاب همچنان تحت فشار باقی می ماند. بعداً مارپیچ به حالت اولیه برمی گردد و برای مقدار جدید مواد آماده می شود و قالب باز می شود و محصول از قالب خارج می شود.

دستگاه های قالب گیری تزریقی تنها دارای یک مارپیچ هستند و دستگاه های قالب گیری تزریقی بزرگ می توانند تا 175 لیتر مذاب را در یک زمان تزریق کنند. توسعه موفقیت آمیز قالب گیری تزریقی ترموست زمینه کاربرد آنها را به طور قابل توجهی گسترش داده است. قالبگیری تزریقی ترموستها بهویژه در تولید قطعات قالبگیری با دیواره ضخیم رقابتی است، زیرا مدت چرخه بسیار کوتاهتر است. برای قالب گیری تزریقی مذاب های ترموست می توان از دستگاهی استفاده کرد که برای قالب گیری تزریقی ترموپلاستیک ها نیز استفاده می شود.

الاستومرها را میتوان قالبگیری تزریقی نیز کرد و الاستوترموپلاستیکها با رعایت قوانین قالبگیری تزریقی ترموپلاستیکها قالبگیری تزریقی میشوند.

4-2) قالب گیری دمشی

قالب گیری دمشی یک روش چرخه ای برای تبدیل یک پریفرم به یک محصول، بدنه توخالی است که شکل آن را با سرد شدن تقویت می کند. قالب گیری دمشی یک روش پردازش بسیار مهم است که برای تولید محصولات توخالی یا بدنه های توخالی باز یک طرفه استفاده می شود. در مرحله اول تولید بدنه های توخالی با قالب گیری دمشی، یک پریفرم به روش اکستروژن یا قالب گیری تزریقی تولید می شود. در مرحله دوم قطعه کار شکل می گیرد. با توجه به روش تولید پریفرم، قالبگیری دمشی اکستروژن و قالبگیری دمشی تزریقی متمایز میشوند [8[

قالب گیری دمشی اکستروژن اغلب برای تولید اقلام بسیاری از ترموپلاستیک ها مانند پلی اولفین (PP, PE)، کوپلیمر پیوند اکریلونیتریل/بوتادین/استایرن (ABS)، پلی وینیل کلرید صلب و انعطاف پذیر (PVC)، پلی آمید (PA) و غیره استفاده می شود. محصولات می توانند متقارن محوری باشند، اما شکل نامنظمی نیز دارند (مثلاً مخازن سوخت).

نیمه محصول فاز اول قالب گیری دمشی اکستروژن، پریفرم، به صورت لوله (شلنگ) انعطاف پذیر از اکسترودر به دست می آید. سپس بخشی از لوله به دلیل تامین گرمای کارآمد در قالبی از فلز سبک پوشانده می شود. قالب بسته می شود و در این فرآیند یک انتهای لوله توسط قالب فشرده شده و جوش داده می شود. انتهای دیگر لوله قطع شده و دستگاه قالب گیری دمشی در آن قرار می گیرد. با فشار دادن دستگاه قالب گیری ضربه ای، گردن محصول آینده تشکیل می شود. سپس هوای فشرده از طریق دستگاه قالبگیری ضربهای دمیده میشود که لوله را عریض میکند و آن را به دیواره قالب میبرد [8[

قالب گیری دمشی تزریقی نیز از دو فاز کاری تشکیل شده است. در مرحله اول، پریفرم با تزریق دمشی ساخته میشود، پس از پرس کامل، قسمت قالبگیری شده روی هسته باقی میماند و معمولاً با چرخاندن هسته به قالب برای قالبگیری دمشی منتقل میشود. سپس هوای فشرده از طریق هسته دستگاه قالب گیری ضربه ای دمیده می شود و شکل گیری محصول همانطور که برای قالب گیری دمشی اکستروژن توضیح داده شد ادامه می یابد. با این حال، بر خلاف قالبگیری دمشی اکستروژن، محصولات قالبگیری دمشی تزریقی دارای سطوح با کیفیت بالاتری هستند، زیرا لبههای جوش داده شده و در نتیجه فلاش یا مواد زائد وجود ندارد.

4-3) فرم دهی گرمایی

فیلم ها، فویل ها یا صفحات برش خورده از نوارهای اکسترود شده یا تقویم شده به عنوان پریفرم برای فرم دهی گرمایی استفاده می شوند. پریفرم ها نیز با پرس مستقیم و غیرمستقیم، ریخته گری و فرم دهی فشرده پلی پروپیلن ساخته می شوند. بسیاری از ترموپلاستیک ها برای فرم دهی گرمایی مناسب هستند. برای تشکیل، پریفرم باید در حالت لاستیکی باشد. بنابراین گاهی اوقات نوار سرد نشده مستقیماً به ماشین شکلدهی هدایت میشود، اما اغلب پیشفرم باید گرم شود، معمولاً با قرار دادن آن در معرض پرتوهای مادون قرمز یا با تماس با قسمت گرم شده دستگاه [8[

در خارج از فرآیندهای فرم دهی گرمایی، کشش بیشتر مورد استفاده قرار می گیرد، که می تواند ناشی از فشرده سازی مکانیکی، فشار هوا یا عمل زیر فشار و ترکیب آنها باشد. متداول ترین روش های شکل دهی زیر با کشش است [8[

پریفرم گرم نشده آزادانه (به عنوان مثال بدون ماتریس) با فشار دادن استمپ گرم شده تشکیل می شود.

- فرم دهی توسط هوای فشرده، پریفرم گرم شده توسط هوای فشرده به داخل ماتریس چاپ می شود.

- فرم دهی آزاد توسط هوای فشرده.

- فرم دهی در ماتریس با فشار فرعی، به دلیل زیرفشار موجود در ماتریس، اجرا به داخل ماتریس کشیده می شود.

- فرم دهی در ماتریس با مهر و فشار فرعی، پریفرم در ماتریسی که هوا از آن خارج می شود چاپ می شود و پریفرم به ماتریس نزدیک می شود.

- فرم دهی روی استمپ با فشار فرعی، اجرا توسط استمپ که در آن فشار فرعی وجود دارد کشیده می شود و در امتداد استامپ می چسبد و شکل خود را به خود می گیرد.

4-4) اکستروژن

اکستروژن پرکاربردترین روش پردازش مواد پلیمری است. اکستروژن برای تولید محصولات به اصطلاح پیوسته یا نیمه محصولات (اکسترودات ها) استفاده می شود، یعنی محصولاتی که ابعاد آنها نه نهایی و نه دقیقاً تعریف شده است (مانند لوله های صلب و انعطاف پذیر، میله ها و کابل های پوشش داده شده اکستروژن روشی برای شکل دهی اولیه مداوم است که با فشار دادن پلیمرهای مایع شده از طریق نازل ها انجام می شود. پلیمر اکسترود شده در محصول سخت می شود، با سرد کردن، اتصال متقابل یا پلیمریزاسیون اکسترود می شود. اکسترود انباشته یا رول می شود. پرس سیکلیک پیستون را اکستروژن می نامند. ست های ترمو و پلی ترموپلاستیک (تترافلوراتیلن) اکسترود می شوند.

عناصر اصلی خط اکستروژن عبارتند از اکسترودر (ماشین) و قالب. اکسترودر برای فشار دادن ترموپلاستیک مایع به دست آمده از نرم شدن یا حل کردن عمل می کند. توسط رول های مارپیچ، پیچ یا صفحات فشرده می شود. متداول ترین آنها اکسترودرهای تک مارپیچ هستند، اما از اکسترودرهایی با چندین مارپیچ نیز استفاده می شود.

پلیمر جامد به شکل گرانول یا پودر از طریق قیف وارد اکسترودر می شود. ورود پلیمر اغلب با پیش فشار یا زیر فشار افزایش می یابد. الاستومرها معمولاً به صورت نواری وارد اکسترودر می شوند. پلیمر داخل سیلندر می افتد و سپس توسط مارپیچ دوار گرفته شده و به سمت سر اکسترودر فشرده می شود. در طول فرآیند، پلیمر فشرده می شود، حجم آن کاهش می یابد و همچنین گرم می شود. اگر گرمایش پلیمر ناشی از اصطکاک کافی نباشد، سیلندر اکسترودر از بیرون توسط هیترهای نواری مقاوم در برابر الکتریکی گرم می شود. با عبور از سیلندر، پلیمر نرم شده را می توان به خوبی مخلوط کرد و از نظر حرارتی و مکانیکی همگن کرد [8].

5) نتیجه گیری

مواد پلاستیکی قابل اعتماد شده اند و در صنایع خودروسازی مورد تقاضا هستند. همانطور که در آینده نیاز ما خودروهایی با عملکرد بالا با راحتی بیشتر، ایمنی، کارایی سوخت، سبک، قیمت پایین تر، سطح آلودگی کمتر و افزایش بازیابی در پایان عمر خواهد بود، اما این نیاز به تحقیقات و بهبود بی پایان دارد. تحقیق و توسعه مستمر در پلاستیک ویژگی کلیدی افزایش کاربرد پلاستیک در خودروها است. استفاده از پلاستیک در آینده برای کمک به طراحان و مهندسان برای نوآوری و ارتقای عملکرد خودرو ادامه خواهد یافت.

درباره محمد رحیمی نصر

متخصص و مشاور کارآفرینی مدیریت زنجیره تامین و خرده فروشی؛ هم بنیانگذار امدادیدک پخش آنلاین و مویرگی قطعات خودرو

مشاهده همه نوشته های محمد رحیمی نصر

شمع و وایر شمع

شمع و وایر شمع سنسورها

سنسورها تسمه سفت کن و هرزگرد

تسمه سفت کن و هرزگرد